Technologie

Forschung & Entwicklung

Vorsprung durch Forschung

Innovation hat bei COSWIG GUSS Tradition. Seit Jahrzehnten setzen wir immer wieder neue Maßstäbe im Guss von Walzen und Spezialbauteilen. Die Entwicklung moderner Technologien und Methoden treiben wir seit 2000 mit einer eigenen Forschungsabteilung voran. Dabei haben wir stets die Umsetzbarkeit in der Praxis und den Vorteil für unsere Kunden im Blick.

Im Mittelpunkt unserer Entwicklungsarbeit stehen derzeit Konzepte, um die Laufleistung und Verschleißfestigkeit weiter zu erhöhen. Ein Beispiel sind Keramik-Metallguss-Verbundstoffe, welche die Grenzen bei Belastbarkeit und Langlebigkeit neu definieren. COSWIG GUSS denkt interdisziplinär und international. In enger Kooperation mit renommierten Universitäten und Forschungseinrichtungen wie dem IKTS Fraunhofer-Institut, der TU Bergakademie Freiberg und der TU Dresden entwickeln unsere Ingenieure ganzheitliche Lösungen für den Guss der Zukunft.

Produktion

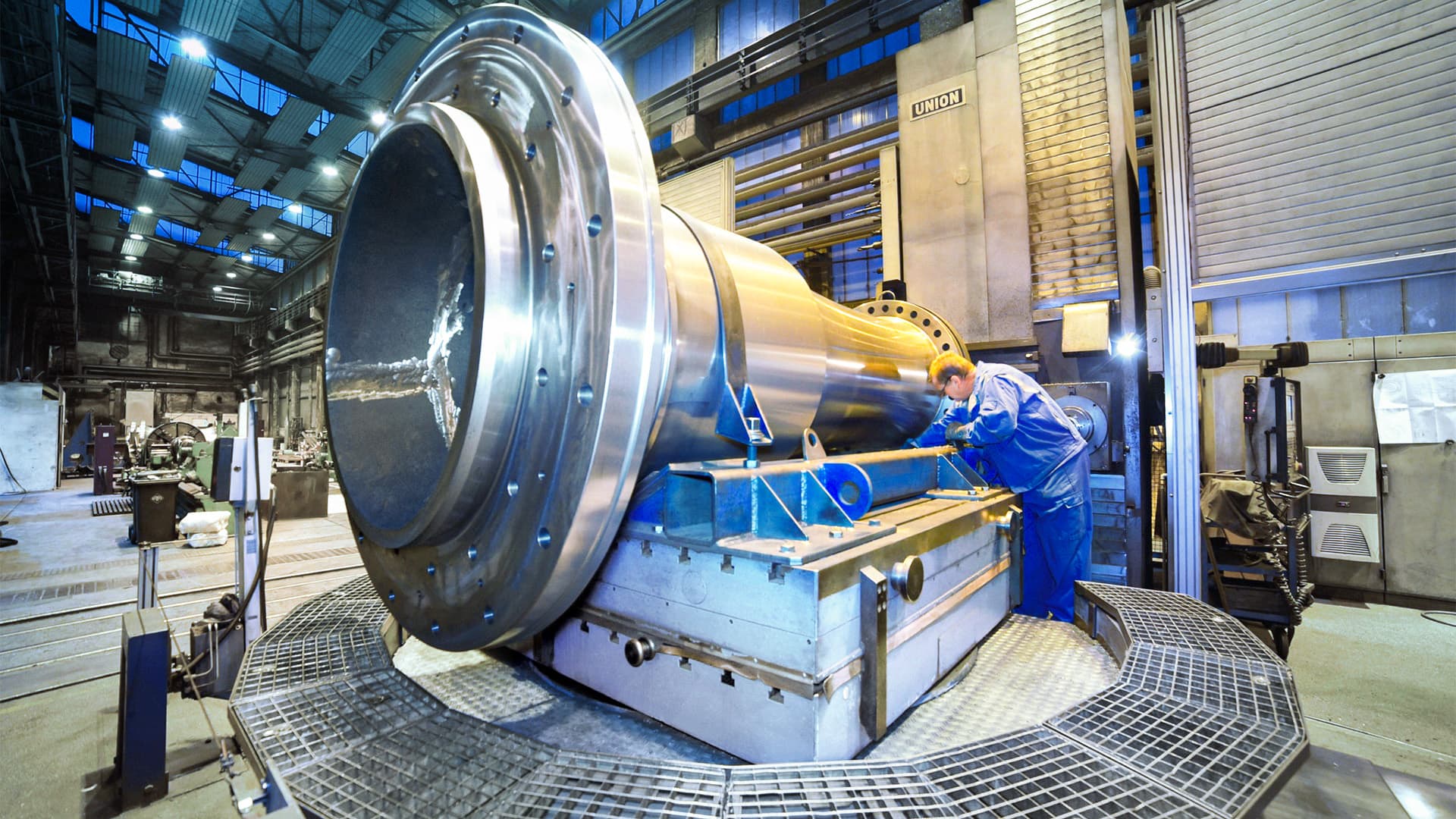

Technik in Topform

Grundlage für eine optimale Funktion der Walzen und Spezialbauteile ist maximale Genauigkeit in der technischen Produktion. COSWIG GUSS investiert deshalb stetig in die Qualifikation der Mitarbeiter und die Modernisierung des Maschinenparks.

Mit CNC-Bearbeitungszentren, Herkules-Drehmaschinen und Laser-Messtechnik setzen wir Maßstäbe in der Exaktheit und Verarbeitungsqualität unserer Gussprodukte. Dadurch garantieren wir unseren Kunden, dass die prognostizierten Leistungspotentiale auch in der Realität ausgeschöpft werden. Die Fertigung findet in zwei unabhängigen Produktionsstrecken mit einer Kapazität von jährlich 40.000 Tonnen statt. Damit ist COSWIG GUSS besonders flexibel und für jede Herausforderung gerüstet.

Giesserei

Kokillen- und Handformerei

Gießerei I

-

ca. 600 Kokillen Größen: bis Ø 2.300 mm

-

1 Si- Cr- Formsandmischer Kapazität: bis max. 32 t/h

Gießerei II

-

ca. 800 Formkästen

-

Kernabmessungen stehend: 3.000 x 3.000 x 5.000 mm

-

Kernabmessungen liegend: 5.000 x 5.000 x 2.500 mm

-

2 Si- Cr- Formsandmischer Kapazität: bis max. 30 t/h Kernmacherei

-

Formsandmischanlage 2 Anlagen zu max. 15 t/h

Schmelzbetrieb

Gießerei I

-

4 MF- Induktionsöfen 4 t, 2 x 8 t und 23 t

Gießerei II

-

4 MF- Induktionsöfen 2 x 8 t und 2 x 18,8 t

Glüherrei

Gießerei I

-

15 Glühkammern für Normalisieren, Spannungsarmglühen und Vergüten

-

bis 150 t Belastung und Temperaturen bis max. 1.200°C

Dreherei

Dreherei

-

2 Vordrehmaschinen CNC max. Ø 1.380 mm, bis Länge 9.500 mm

-

6 Fertigdrehmaschinen CNC davon 1 Maschine zum Fräsen und Bohren max. Ø 2.400 mm, bis Länge 8.000 mm

-

2 Walzenzapfenfräsmaschinen CNC max. Ø 1.400 mm, bis Länge 8.000 mm

-

Außenrundschleifmaschine CNC max. Ø 1.600 mm, bis Länge 8.000 mm

-

3 Karusselldrehmaschinen CNC max. Ø 3.450 mm, bis Länge 2.500 mm

-

3 Bohrwerke CNC max. 3.850 mm (vert.) x 6.000 mm (horiz.) x 1.600 mm

-

Bandsäge in Gantry- Bauweise bis 40 t max. Ø 1.800 mm, bis Länge 8.000 mm

-

Schrumpfplatz für das Schrumpfen von Walzringen max. Ø 1.650 mm, bis Höhe 1.500 mm

Qualitätssicherung

Technologie und Analyse-Methoden im Prüflabor

-

Optisches Emissionsspektrometer

-

Kohlenstoff-Schwefel-Automat

-

Universal-Zug-Druck-Biege-Maschine zur Ermittlung der mechanischen Festigkeiten

-

Pendelschlagwerk zur Ermittlung der Kerbschlagarbeit

-

Laborglühofen für Probe-Wärmebehandlungen

-

Sandlabor zur Ermittlung von Gießereisand-Kennwerten

-

Metallographisches Labor inkl. Mikrohärteprüfung

-

Soll-Ist-Prüfung aller Maße

-

3D-Vermessung per Lasertracker

Ausrüstung und Prüfungen in den Produktionsabteilungen

-

Optisches Emissionsspektrometer

-

Ultraschall- und Magnetpulver-Prüfung

Archivierung

-

elektronische Daten- und Bildarchivierung

-

Rückstellproben